Thomas Morzadec

Nicolas Coustaury

Avit Guirimand

Quels sont les obstacles au

developpement de la pile à hydrogène ?

Thomas Morzadec

Nicolas Coustaury

Avit Guirimand

Quels sont les obstacles au

developpement de la pile à hydrogène ?

La peur de l’hydrogène est alimentée par le souvenir du dirigeable Hindenburg, de la bombe H(ydrogène). L’hydrogène représente bien un risque. En effet, un risque en cas de fuite.

D’abord, dans une pièce fermée, une fuite peut provoquer une surpression et la détruire. Ensuite, bien que ce gaz se dissipe rapidement dans l’air, si le débit est trop important, il se crée un nuage 10 fois plus inflammable qu’un hydrocarbure. Si le volume d’hydrogène représente 4% du volume où il se trouve, le mélange air- hydrogène est inflammable. L’hydrogène peut également exploser rapidement. En outre, sa flamme est invisible le jour. Cependant les risques sont limités si la sécurité est intégrée dès la conception.

En effet, il faut éviter au maximum les étincelles, risque important pour le stockage embarqué, éviter les fuites, les risques de surpression et ventiler.

Nous exposons ci-dessous comment les différents procédés de transport et stockage répondent à ces normes.

Le stockage sous pression.

Le stockage sous forme liquide

Stockage de l’hydrogène par des substances absorbantes

Les différents modes de production d’hydrogène nécessitent un apport supérieur d’énergie que celui-ci peut en produire. Tout l’intérêt de le produire est avant tout qu’il s’agit d’un moyen bien plus performant que les batteries traditionnelles, et non polluant de stocker cette énergie. Il faut donc le stocker

Le stockage sous pression est courant pour le méthane. Pour l’hydrogène, des problèmes se posent car sa masse molaire est très faible. Le stockage sous pression est intéressant pour stocker quelques dizaines de kilos. Par exemple, pour une autonomie de 500kms dans une voiture standard roulant à 110km/h, il faut compter 5kg de gaz.

L'énergie requise pour la compression de l'hydrogène de la pression ambiante à une pression de 20 MPa est de l'ordre de 7% de l'énergie contenue dans l'hydrogène. Elle diminue encore plus le rendement entre énergie pouvant être fournie et énergie apportée.

De l’intérieur vers l’extérieur, on trouve :

Une enveloppe étanche à l’hydrogène : L’hydrogène est le plus petit élément. Il a donc une tendance à traverser les parois ce qui provoque des pertes et la fragilisation des membranes et donc leur vieillissement. Les parois sont de plus usées par la mise en pression de l’hydrogène.

Aujourd’hui l’aluminium et l’acier inoxydable sont les matériaux les plus utilisés. Ils sont étanches, faciles à souder et sont peu sensibles à la fragilisation. Seulement les métaux sont onéreux et trop lourds pour le stockage embarqué.

On utilise donc des polymères plastique, plus accessibles, moins lourds, moins fragiles mais ils semblent moins étanches. On pourrait allier les deux matériaux en mettant une couche superficielle métallique sur la couche de polymère.

Une structure travaillante : elle supporte les efforts de pression interne et des forces externes. La fibre de carbone semble la plus adéquate pour cette couche, peu chère, légère et résistante.

Une protection externe constituée de fibre de verre et de résine protégeant le tout de l’humidité et des chocs.

Dans ces réservoirs, le gaz est stocké à 350 ou plus couramment 700 bars. La principale contrainte est qu’il faut alors 40 L pour stocker 1 kg soit 200L pour 500km d’autonomie à bord d’une voiture civile et une masse totale du réservoir de minimum 50kg.

Par contre, on peut améliorer ces performances en passant d’une température interne de 21°C à –73°C ce qui augment la masse de gaz stocké par volume de 50%. Il faut alors un réservoir isolant.

Dans tous les cas, ces réservoirs doivent répondre à des normes, ils sont chers, plutôt encombrants et les pertes persistent. Ils doivent donc faire l’objet d’un progrès particulier pour leur développement.

Aujourd’hui, pour stocker grâce à cette méthode 5kg, il faut un réservoir de volume externe 139L d’un poids de 111kg. Le plein coûte 1000$ et dure 10min En 2015, le poids et le volume devraient être divisés par 2.Le prix du plein par3 et de remplissage par 4.

Les métaux pouvant sembler plus simples à utiliser sont malheureusement trop lourds et chers. Le développement des réservoirs se tourne aujourd’hui vers l’utilisation seule de fibres de carbone, verre et résine : les réservoirs Liner.

A –253°C, l’hydrogène se liquéfie et devient 800 fois plus dense que le gaz. Il faut pour obtenir le changement d’état procéder à la compression puis décompression du gaz répétée. C’est le cycle Claude : l’hydrogène refroidi à l’azote liquide subit compression et détente qui provoque à chaque cycle son refroidissement.

La masse stockée par litre est près de 5 fois supérieure au stockage sous pression mais l’énergie dépensée( par les compresseurs) et 10 fois supérieure. Avec les installations actuelles, l'énergie nécessaire à la liquéfaction représente en effet 40% de l'énergie contenue dans l'hydrogène. On peut espérer ramener cela à 25% en construisant des installations quatre fois plus importantes.

Le rendement est encore plus faible.

Pour maintenir le gaz liquide, le réservoir doit présenter une isolation thermique par deux couches opaques séparées par du vide. Cette isolation n’est pas parfaite et environ 1% du poids s’évapore chaque jour de ce type de réservoirs, qui ne sont donc pas étanches pour éviter leur éclatement. Par contre, le réservoir n’a pas besoin d’une forme géométrique spécifique aux fortes pressions. Il s’adapte facilement au véhicule.

Le fonctionnement est simple : au démarrage, le gaz est puisé dans le réservoir. Si la pression chute, le liquide est chauffé par la résistance et entre en ébullition pour pouvoir s’échapper. Il est porté à température ambiante par l’échangeur thermique.

Ce procédé est cher en énergie et présente des pertes.

Ce mode de stockage est intéressant pour le rapport masse de H2/volume mais le réservoir reste lourd. Le remplissage est lui très satisfaisant : il peut être automatique et dure 3 min.

Ce procédé de stockage reste onéreux en énergies et matériaux mais présente un plus faible encombrement. En cas de fuite, ils ne peuvent cependant pas se trouver en milieu fermé. Ils restent lourds et doivent être particulièrement protégés.Il ne représente pas de danger réel pour le stockage embarqué car les soupapes libèrent le gaz si le liquide rentre en ébullition notamment après un accident.

Certaines substances comme le charbon actif sont constituées d’un enchevêtrement de cristaux de graphite formant des pores. La surface de la paroi de ces pores atteint plus de 2000 m2 pour 1g. La surface des parois permet d’absorber les molécules de gaz. Le remplissage de réservoir en diminue le volume mais permet de gagner en masse stockée par absorption. On estime ainsi que grâce à cette méthode de stocker 14kg dans 1000L à 20°C à une pression de 100 bars, soit une masse obtenue à même température à une pression 2 fois supérieure dans un même volume, vide. A température normale, les gains ne sont pas avantageux, compte tenu du temps d’absorption. Si on diminue la température de 200°C, les gains sont nettement plus importants( augmentation de la masse de 50 à 100%). Pour libérer l’hydrogène, il faut alors un apport de chaleur.

Cette technologie n’est pas satisfaisante pour un emploi fréquent

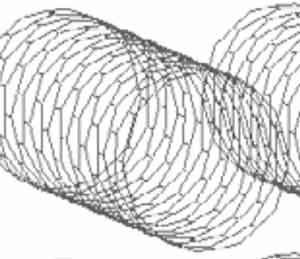

Par contre, d’autres matériaux semblent plus avantageux : les nanostructures de carbone plus satisfaisants mais également en dessous de 0°C.

|

| Schema de nonostructures de carbone |

|

| Schéma du réservoir |

L’hydrogène rentre dans une combinaison chimique réversible avec la plupart des atomes des métaux, qui peuvent en absorber de grandes quantités. On obtient des hydrures métalliques. On peut stocker parfois plus d’hydrogène dans ces composés que dans un volume identique d’hydrogène liquide. Le poids d'hydrogène absorbé, exprimé en pourcentage du poids de l'alliage métallique ou métal absorbant demeure inférieur à 6 %. Cependant, en dépit de la faible contribution de l'hydrogène aux poids des hydrures, la densité (~ 10 fois celle de l'essence) et le prix des métaux et alliages donnant lieu à la formation de ces composés sont élevés et contrarient leurs utilisations à grande échelle. De plus, l'hydrogène absorbé doit être très pur si l'on veut conserver la capacité d'absorption sans dégradation.

Aussi, ce moyen de stockage pose-t-il problème lors du remplissage et de l’utilisation. En effet, le remplissage est exothermique, la chaleur doit être évacuée et pour libérer de l’hydrogène de la chaleur doit être apportée. Néanmoins termes, plusieurs heures seraient nécessaires pour faire le plein Un défaut qui réserve pour l'instant cette solution à des applications stationnaires. On ne peut donc pas utiliser ce mode sur support mobile, mais uniquement dans des stations de distribution.

Ce procédé de stockage n’est donc pas utilisable à bord de véhicule mais pour la distribution. Il reste globalement cher.

Globalement, le stockage sous pression basse température semble le plus intéressant pour les petits véhicules, la liquéfaction pour les unités consommant plus d’énergie et les stations de distribution, le stockant également par absorption.